目前,国内外汽车钢板弹簧中心部分的联接方式有两种,一种是象解放牌汽车那样,采用中间冲包定位法一种是采用中心孔定位法。前者的优点是拆簧换片方便,缺点是采用这种定位法时,在运输和安装前均需夹紧,而在运输中又容易造成散架丢片。后者的优点是装配与运输方便、安全,而缺点是由于中心孔的存在而破坏了板簧片的金属连续性,在中心孔的边缘处产生应力集中,从而降低了钢板弹簧的疲劳寿命。在用骑马螺栓夹紧的情况下,应力集中虽得到缓和,但中心孔处仍是危险断面。为了提高钢板弹簧的寿命,我们采用用钢球来冲压中心孔的圆角,随后加以喷丸的方法,使圆角处得到强化从而提高了钢板弹簧的疲劳寿命

二、钢板弹簧中心孔的圆角冲压与喷丸强化

1、试验板簧材料的成份与性能

钢材系由北京红岩钢厂轧制,牌号为60si2MnA。试验板簧的热处理工艺为880℃x6′,油淬加480℃x60′回火。淬火后硬度为HB627-659,回火后的硬度为HB401-415。热处理后的金相组织为托氏体加索氏体。本文由抛丸机生产厂家整理

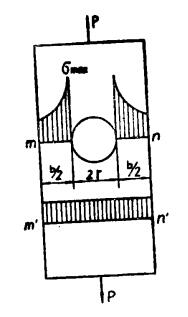

图1、受拉时板簧横截面上的应力分布

2、板簧中心孔处的应力集中

钢板弹簧受拉应力时,在中心孔边缘产生应力集中图1。由图1可知,在中心孔处存在很大的拉应力,在稍离中心孔的地方,应力的变化趋于缓和。

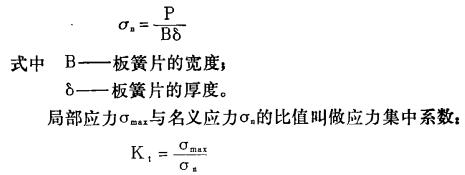

如果作用板簧片上的拉伸载荷为P,则按承载面积计算的名义应力为

3、强化方法

应力集中对疲劳强度的影响很大。因为在交变应力作用下,直到破坏以前,材料基本上处于弹性状态,所以在应力集中区常常出现较高的局部应力。大量的破坏事件和试验研究都表明,疲劳源总是出现在应力集中处。这样,为了提高钢板弹簧的疲劳寿命,就必须改变应力集中状况。在钢板弹簧中心孔处用钢球进行冲压,使中心孔的棱倒角,便能达到此目的。

圆角冲压后再喷丸,使其产生残余压应力可进一步提高钢板弹簧的疲劳强度。

圆角强化的较佳工艺是根据残余应力的测定和单片钢板弹簧的试验结果确定的。

4、反面圆角冲压对疲劳强度的影响

在正常生产中,冲中心孔后,中心孔是呈上小下大的喇叭口形。但若在生产中不注意时,有可能造成“反面冲压”。为弄清反面冲压的影响,进行了反面冲压的工艺和疲劳试验。

试验时采用0、12、18吨三种冲压力,在正常冲压侧的反面进行圆角冲压,然后在PW3*10型疲劳试验机上进行三点弯曲疲劳试验。试验应力为σm±σa=60.5±49.5kgf/mm2,应力比R=0.1,,跨距,80mm。从试验结果可以看出,反面圆角冲压同样能提高钢板弹簧的疲劳寿命比未经圆角冲压的高42%。

三、圆角冲压和喷丸强化板簧的台架与道路试验

某中货车的钢板弹簧,在设计上是采用中心孔定位法。按前面所述的较佳工艺,生产了*批前簧、后簧和副簧。用这些弹簧进行了总成台架试验、道路及道路模拟试验。

由台架总成试验、道路强化试验、道路模拟试验可以看出,钢板弹簧经圆角冲压喷丸后,其疲劳寿命显著提高,总成疲劳试验寿命,前后簧均在100万次以上存活率P=50%。

道路试验中前簧的使用寿命在10*14.5万公里之间,即比解放牌汽车提高后簧的使用寿命在10-11.7万公里之间,即比解放牌汽车提高25*46%,解放牌汽车弹簧寿命平均为8万公里

四、结论

从吐面的研究结果可以得出如下结论

1、圆角冲压与喷丸是提高汽车钢板弹簧寿命的行之有效的方法之一。

2、圆角冲压的较佳工艺流程是冲孔*热处理*圆角冲压冲压力12吨*喷丸。

3、经圆角冲压喷丸后,钢板弹簧单片的疲劳寿命是未经此种强化时的1.94-2.43倍。

4、经圆角冲压喷丸后,使钢板弹簧总成的疲劳寿命提高25%以上。

5、上述钢板弹簧强化工艺已在某中货车上应用,预计今后会获得更广泛的应用